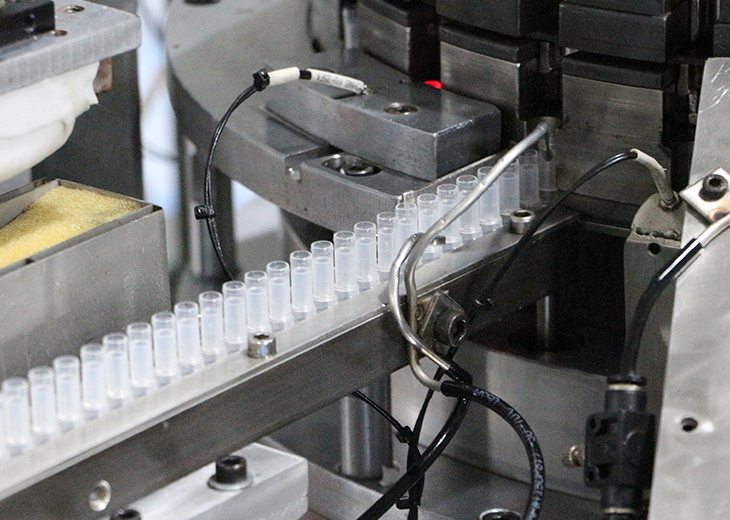

Uitlijningsmechanismen: De assemblagemachine maakt gebruik van geavanceerde mechanische geleidingen, armaturen en robotarmen om een nauwkeurige uitlijning van de spuitonderdelen te garanderen. Deze mechanismen zijn cruciaal voor het behouden van de maatnauwkeurigheid en de geometrische uitlijning van onderdelen zoals mondstukken, pompen en doppen. Robotarmen uitgerust met sensoren en actuatoren positioneren elk onderdeel nauwkeurig op de aangewezen locatie op de assemblagelijn. Deze systemen zijn programmeerbaar voor verschillende maten en vormen van componenten, waardoor een consistente uitlijning tussen productiebatches wordt gegarandeerd. Nauwkeurige uitlijning minimaliseert montagefouten, verbetert de esthetiek van het product en zorgt ervoor dat elke spuiteenheid voldoet aan strenge kwaliteitsnormen.

Afdichtingstechnieken: De machine maakt gebruik van geavanceerde afdichtingstechnologieën die zijn afgestemd op de specifieke vereisten van kunststof spuitonderdelen: deze techniek maakt gebruik van hoogfrequente ultrasone trillingen om plaatselijke warmte te genereren, waardoor thermoplastische materialen aan elkaar worden gesmolten. Ultrasoon lassen is zeer effectief voor het creëren van sterke, uniforme afdichtingen zonder de noodzaak van extra lijmen of verwarmingselementen. Het zorgt voor luchtdichte en lekvrije verbindingen tussen componenten, van cruciaal belang voor het behoud van de functionaliteit en betrouwbaarheid van fijne nevelsproeiers. Warmteafdichting past gecontroleerde hitte en druk toe op thermoplastische materialen, waarbij ze langs bepaalde naden of randen aan elkaar worden gehecht. Het proces zorgt voor veilige afdichtingen die bestand zijn tegen omgevingsinvloeden en gebruiksomstandigheden van het product. Warmteafdichting is veelzijdig en biedt plaats aan verschillende vormen en afmetingen van componenten, en is vooral effectief voor het afdichten van componenten met onregelmatige of voorgevormde oppervlakken. Voor componenten met in elkaar grijpende eigenschappen of snap-fit-ontwerpen wordt mechanisch persen gebruikt. Deze methode maakt gebruik van mechanische kracht om componenten tegen elkaar te drukken, waardoor strakke, veilige verbindingen ontstaan. Mechanisch persen is nauwkeurig en herhaalbaar, waardoor een consistente assemblagekwaliteit wordt gegarandeerd terwijl de materiaalintegriteit behouden blijft. Het is geschikt voor toepassingen waarbij demontage of herbruikbaarheid van componenten vereist is, en biedt robuuste afdichtingen zonder de structurele integriteit in gevaar te brengen.

Kwaliteitscontroles: Gedurende het hele assemblageproces integreert de machine geavanceerde sensoren, vision-systemen en geautomatiseerde inspectietools om de uitlijningsnauwkeurigheid en afdichtingsintegriteit te bewaken: Nabijheidssensoren en positie-encoders bieden realtime feedback over de positionering en uitlijning van componenten. Ze detecteren afwijkingen van gespecificeerde toleranties, veroorzaken aanpassingen of stoppen het assemblageproces om te voorkomen dat defecte eenheden zich verder ontwikkelen. Camera's met hoge resolutie en beeldverwerkingsalgoritmen verifiëren de kwaliteit van de afdichting en identificeren eventuele visuele defecten zoals verkeerde uitlijning, scheuren of onregelmatigheden in de vorming van de afdichting. Vision-systemen zorgen ervoor dat elke geassembleerde spuiteenheid voldoet aan cosmetische normen en functionele eisen voordat deze wordt verpakt en gedistribueerd. Defecte assemblages die tijdens kwaliteitscontroles worden geïdentificeerd, worden automatisch van de productielijn gescheiden met behulp van pneumatische actuatoren of robotarmen. Dit voorkomt dat niet-conforme producten in de toeleveringsketen terechtkomen, waardoor de productkwaliteit en merkreputatie behouden blijven.

Aanpasbaarheid en flexibiliteit: De assemblagemachine is ontworpen met het oog op veelzijdigheid en aanpasbaarheid om tegemoet te komen aan de veranderende productie-eisen en uiteenlopende klantvereisten: Modulaire componenten en verwisselbare gereedschappen maken een snelle herconfiguratie mogelijk voor verschillende spuitontwerpen, -groottes en productievolumes. Gereedschapswisselingen worden gestroomlijnd om de stilstandtijd te minimaliseren en de operationele efficiëntie te maximaliseren. Instelbare parameters zoals cyclustijden, drukinstellingen en temperatuurregelingen zorgen voor optimale prestaties onder verschillende productieomstandigheden. Operators kunnen de assemblageparameters nauwkeurig afstemmen om de kwaliteit van de afdichtingen, de doorvoersnelheid en de energie-efficiëntie te optimaliseren op basis van specifieke productievereisten.

Fijne mist kunststofspuit Automatische assemblagemachine